Tin tức

Độ nhám bề mặt là gì? Các phương pháp đo độ nhám phổ biến

Độ nhám bề mặt được biết đến là một yếu tố quan trọng của chi tiết sau khi gia công ảnh hưởng trực tiếp đến độ bền sản phẩm. Tuy nhiên, có nhiều người vẫn chưa thực sự hiểu rõ về khái niệm này. Trong bài viết dưới đây, hãy cùng giải đáp chi tiết hơn nhé.

Độ nhám bề mặt là gì?

Độ nhám bề mặt hay còn được gọi với tên gọi tắt là độ nhám. Đây là thành phần của mức độ hoàn thiện bề mặt. Chúng cũng là định nghĩa là các loại bất thường vốn có trong quá trình sản xuất.

Trong vấn đề đo lường, độ nhám bề mặt sẽ được định lượng bằng độ lệch theo phương của vecto pháp tuyến bền mặt thực so với dạng lý tưởng. Những sai lệch này nhỏ thì bề mặt nhẵn mịn và ngược lại.

Thông thường có 2 thông số đặc biệt quan trọng và phổ biến để đo và đánh giá độ nhám như sau:

Ra: độ nhám bề mặt trung bình được tính bằng trung bình số học các giá trị tuyệt đối của độ lệch profin (hi) trong khoảng chiều dài chuẩn L.

Rz: là chiều cao tối đa giữa các đỉnh và đáy. Rz được tính bằng trung bình số học các giá trị tuyệt đối của 5 đỉnh cao nhất và 5 đáy thấp nhất của profin trong khoảng chiều dài chuẩn L.

Cả Ra và Rz đều có đơn vị tính là micromet (µm), được sử dụng riêng biệt. Tức là chỉ sử dụng một trong hai để đánh giá mà không dùng đồng thời cả hai.

Bên cạnh đó cũng có một số thông số độ nhám khác nhưng ít được dùng đến hơn. Bạn có thể tham khảo các thông số đó như:

Rmax: chỉ về chiều cao tối đa của profin, đây là khoảng cách tính theo chiều dọc giữa vị trí đỉnh cao nhất và đáy thấp nhất của profin trong chiều dài chuẩn L.

Rq: chỉ về độ nhấp nhô profin, đây là căn bậc hai trung bình số học các giá trị bình phương độ lệch profin trong khoảng chiều dài chuẩn L.

Rp: chỉ độ cao trung bình của các đỉnh, nó được tính bằng giá trị trung bình của độ cao các đỉnh trên đường trung bình M trong chiều dài chuẩn L.

Rv: chỉ độ sâu trung bình các đáy, nó được tính bằng giá trị trung bình của độ sâu các đáy dưới đường trung bình M trong chiều dài chuẩn L.

Lý do độ nhám bề mặt quan trọng?

Trong hệ thống ma sát, bề mặt thường bị mòn nhanh hơn, hệ số ma sát cao hơn bề mặt nhẵn. Độ nhám bề mặt chính là yếu tố dự báo tốt về hiệu suất của sản phẩm gia công. Những vị trí bất thường như các điểm lồi lõm cũng có thể là nguyên nhân cho các vết nứt hoặc ăn mòn.

Độ nhám quan trọng bởi vì:

- Chúng quan trọng với những hiệu ứng chống ăn mòn và hóa chất

- Gia công các sản phẩm có tính thẩm mỹ cao

- Có ảnh hưởng đến sự kết dính của lớp sơn và phủ

- Giúp loại bỏ các vết khuyết tật trên bề mặt

- Có ảnh hưởng đến độ cách điện, dẫn điện của sản phẩm

- Tăng sự chống mài mòn, giảm thiểu tác động của ma sát

Nếu độ nhám càng thấp thì bề mắt của sản phẩm sẽ càng nhẵn bóng. Nhưng giảm độ nhám bề mặt thì sẽ làm tăng chi phí sản xuất. Việc này sẽ dẫn đến việc phải đánh đổi chi phí sản xuất và hiệu suất của sản phẩm gia công.

Trong việc gia công khuôn mẫu, độ bóng của khuôn chính là yếu tố quan trọng để quyết định chất lượng bề mặt mịn.

Tiêu chuẩn độ nhám của một số vật dụng

Tùy theo mục đích sử dụng của các sản phẩm mà nhà sản xuất có thể thi công độ nhám bề mặt là nhám hay bóng. Một số quy định chung về độ nhám được biết đến như sau:

Trong các linh kiện, chi tiết máy móc: các thi tiết này cần được lắp ghép với nhau để tạo thành sản phẩm, cho nên độ nhám phải cao. Mục đích là để tăng ma sát và bám dính.

Trong những vật dụng ngành thực phẩm: độ nhám cần khoảng dưới 0.4µm để đảm bảo bề mặt dễ làm sạch, chống bám dính.

Trong các loại đồ gia dụng, đồ nội thất: những sản phẩm đòi hỏi thẩm mỹ cao nên cần phải được xử lý bóng.

Trong những thiết bị dùng trong ngành hóa chất, hóa dầu: bề mặt sản phẩm cần đảm bảo tính chống ăn mòn, chống oxi hóa. Nên chỉ số Ra sẽ ở mức 0,2 – 0,4µm là lý tưởng nhất.

Một số phương pháp đo độ nhám bề mặt phổ biến

Để độ nhám bề mặt thì người ta thường dùng 3 phương pháp chính, đó là:

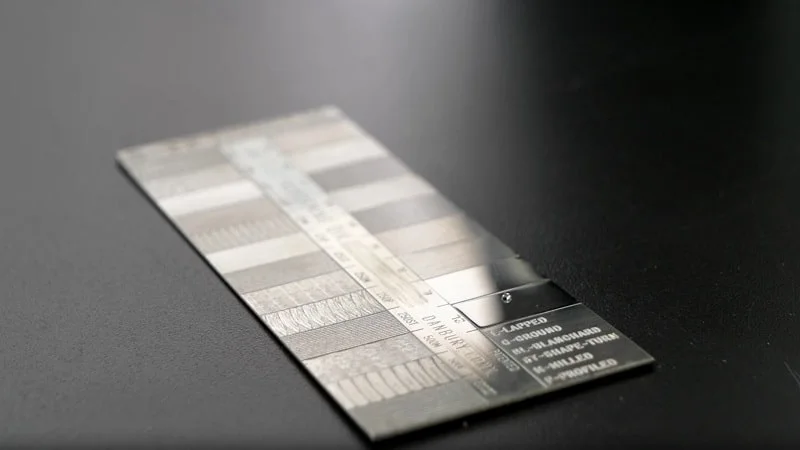

So sánh mẫu

So sánh mẫu thường được làm bằng mắt dưới sự hỗ trợ của kính lúp và ánh sáng. Bề mặt cần đo độ nhám sẽ được so sánh với những mẫu bề mặt đã biết trước độ nhám. Chủ yếu chính là kiểm tra sự tương đồng giữa những đường vân trên bề mặt vật liệu sau quá trình tiện hoặc gia công phay.

Đo tiếp xúc bằng đầu dò

Đo độ nhám bằng đầu dò thực hiện bằng cách tiếp xúc trực tiếp với bề mặt đo. Chúng không chỉ tính toán được các thông số nhám cần thiết, mà còn ghi lại được hình dạng profin của bề mặt. Đầu đo này gắn kim đo cực nhạy để ghi được những thay đổi của mấp mô profin trong khoảng chỉ vài micromet.

Đo quang học

Phương pháp này chủ yếu dùng trên các máy quét laser. Chùm tia laser sẽ thu thập những dữ liệu biên dạng của bề mặt cần đo. Sau đó, tính toán ra được độ nhám của bề mặt. Cách này thường được sử dụng để đo độ nhám trung bình cho cả một vùng lấy mẫu.

Ưu điểm lớn đầu tiên của phương pháp này là không gây ảnh hưởng đến bề mặt cần đo. Tiếp theo là thực hiện được cả trên những bề mặt có độ mềm dẻo cao. Nhưng nhược điểm lớn nhất cũng là về chi phí đầu tư cho máy đo, kỹ năng người làm đòi hỏi cao hơn.

Độ nhám bề mặt chính là yếu tố quan trọng khi gia công sản xuất do nó có ảnh hưởng đến hiệu quả sử dụng. Hy vọng những thông tin trên đã giúp bạn hiểu hơn về khái niệm này.